2021煤炭科技十大新闻

-

- 发表于:2022-01-06 浏览量: 648 来源: 中国煤炭报

中国煤炭工业协会、《中国煤炭报》联合评选

1、国家能源集团榆林化工40万吨/年乙二醇项目投产

11月,国家能源集团榆林化工40万吨/年乙二醇项目一次打通全流程,成功产出合格乙二醇产品。40万吨/年乙二醇项目由国家能源集团自主设计、自主建设,且装备全部实现国产化,其中核心装置10万吨/年羰化反应器为国内在运最大乙二醇羰化反应器。该项目于2018年7月开工建设,2021年6月建成,11月16日21时43分引入四氧化二氮,历时108小时产出合格乙二醇产品。该项目的顺利投产,为下一步转产聚乙醇酸可降解塑料奠定了基础,对促进国家煤化工产业向“高端化、多元化、低碳化”转型发展有着重要的示范意义和积极影响。

产出合格乙二醇产品

2、全球最大采高10米智能化支架诞生

10月,中煤集团所属北煤机公司制造出全球最大采高10米智能化支架,该产品是特厚煤层一次采全高超大工作阻力特大采高智能化液压支架,支护装备的高度、工作阻力和智能化程度等多项参数均为世界之最,有效提高了工作效率和资源回采率,代表了当今世界先进水平,进一步巩固了我国在超大采高液压支架方面的世界领先地位。该支架是由中煤集团所属北煤机公司与煤炭科学研究总院合作研发的新型掩护式智能液压支架,拥有防上漏防退扣浮动导向套专利技术、立柱高压区无焊接附件专利技术、侧护板同步装置专利技术、快速供液系统及控制元件4项自主知识产权。

全球最大采高10米智能化支架

3、清华大学能动系“气化炉”专利项目荣获中国专利金奖

5月,清华大学能动系张建胜等人发明的“气化炉”专利项目荣获中国专利金奖。“气化炉”专利技术解决了高温下水冷壁保护、无蓄热点火、稳定传热和灰渣堵塞矛盾问题,形成了“水煤浆水冷壁气化炉”的专利群。国际首创的水煤浆水冷壁气化技术,突破了水煤浆气化炉不能使用高硫、高灰、高灰熔点等劣质煤的瓶颈,增强了煤种适应性,并具有单炉运行时间长、可用率和系统效率高、制造维护成本低等优势。系列技术为全国“三高煤”的综合利用、气化煤实现本地化提供了新方法、新手段,科技性、创新性、环保性强,符合国家能源安全、环境保护等战略需求,经济和社会效益显著。

投产后的合成气蒸汽联产气化炉

4、煤矿巷道抗冲击预应力支护关键技术获推广

11月,由中国工程院院士、中国煤炭科工集团首席科学家康红普及其团队主要完成的煤矿巷道抗冲击预应力支护关键技术获得2020年度国家技术发明奖二等奖。动静载锚杆力学性能综合测试台是国际上唯一一套能够同时测试锚杆复杂受力状态及动静载组合加载力学性能的设备,也是该项目的核心发明点之一。此外,该项目发明了高冲击韧性、超高强度、低成本预应力锚杆材料和制造工艺及高预应力施加设备,发明了新型钻锚注一体化锚杆、锚固与注浆材料以及配套施工设备。这些发明点经系统集成后,形成了煤矿巷道抗冲击预应力支护成套技术体系,在冲击地压、深部高应力及强采动巷道中得到成功应用,显著提高了煤矿巷道支护技术水平。目前,该技术已在18个矿区推广应用。

动静载锚杆力学性能综合测试台

5、煤与油型气共生矿区安全智能开采关键技术获突破

11月,陕西煤业化工集团黄陵矿业公司主导完成的“煤与油型气共生矿区安全智能开采关键技术与工程示范”项目荣获2020年度国家科学技术进步奖二等奖。黄陵矿区位于黄陇煤田,煤与油型气共生,开采条件复杂,致灾因素多,危险性高。为解决这一重大难题,黄陵矿业通过自主创新,揭示了含煤地层和采掘扰动区油型气分布涌出规律,首创了煤与油型气共生矿区安全高效智能开采技术体系,并研发了适用于煤与油型气共生煤田的智能开采配套装备,制定了智能化开采技术和管理标准体系,建成了首个国家智能化开采示范基地。该项目消除了油型气威胁,使油型气防御面积减少30%、生产效率提高20%、人员减少70%。

黄陵矿业公司首个大采高无人化智能工作面

6、我国首台全断面矩形快速掘进机通过验收

8月,由中国煤炭科工集团上海煤科工程装备与液压技术研究院和国家能源集团神东煤炭公司联合研制的我国首台全断面矩形快速掘进机顺利通过了项目验收。全断面矩形快速掘进机在神东哈拉沟煤矿22524巷道进行工业性试验,掘进速度最高达到每小时8米,具备月掘进3000米的能力。特别是经历了过2.3米、5.1米两个断层的考验,该设备展示出对复杂地质条件的适应性。该设备可实现5.8米×3.8米矩形巷道断面一次掘进成型,具有高效装载、自动导航定位、掘支一体化、远程智能控制等功能,展现出断面成型质量高、工作环境粉尘小以及掘进作业安全可靠等特点。

全断面矩形快速掘进机

7、我国首套煤矿井下智能化供电系统研制成功

7月,晋能控股装备制造集团安易电气公司研制出全国首套煤矿井下智能化供电系统,解决了井下传统供电系统通信端口互不兼容、管理技术整体落后等“卡脖子”难题,为智慧化矿山建设提供了装备和技术保障。目前,该系统已进入试运行阶段。据了解,常规煤矿井下电气设备信号传输主要依托电信号及普通光缆,许多智能化电气设备受通信端口互不兼容的影响,无法充分发挥功效。该公司自主研发的集设备、通信、集控以及备用电源于一体的井下智能化供电系统,解决了传统供电系统通信端口互不兼容的难题。

井下智能化供电系统

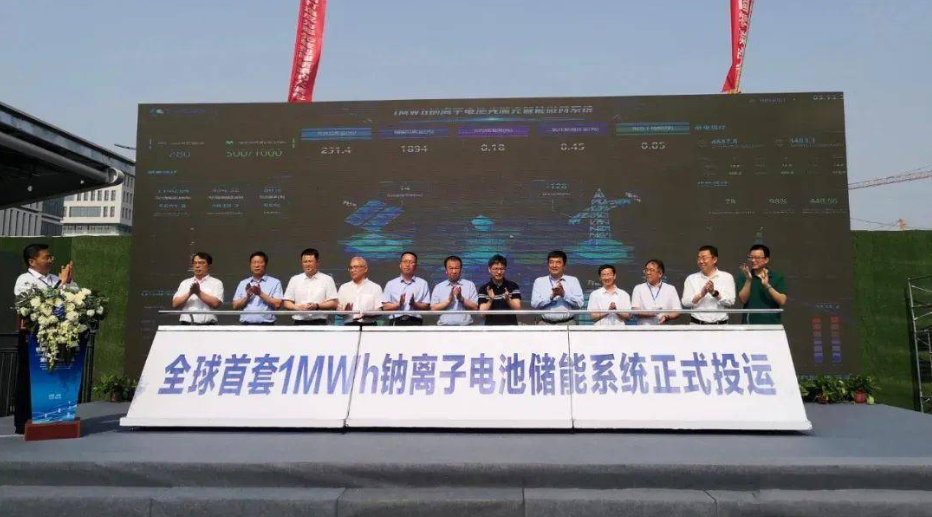

8、全球首套1兆瓦时钠离子电池储能系统投运

6月,由华阳新材料集团和中科海纳公司共同打造的全球首套1MWh(兆瓦时)钠离子电池储能系统,在山西转型综合改革示范区投运。全球首套1MWh钠离子电池储能系统的核心为钠离子电池。该电池利用阳泉无烟煤作为前驱体,采用中科院全球首创的碳基负极材料生产技术和正极廉价原料加工工艺生产。据了解,钠离子电池储能系统大规模商业化应用后,储能成本可低至0.2元/千瓦时,未来将逐步取代铅酸电池,解决铅酸电池环境污染问题,同时与锂离子电池形成互补。钠离子电池储能系统由百千瓦时级进入兆瓦时级,意味着该系统可进入应用环节,并与光伏、风能联用,为“双碳”目标的实现作出贡献。

全球首套1MWh钠离子电池储能系统投运

9、世界首台百吨级纯电动矿用自卸车研发工作启动

3月,国家电投集团南露天煤矿与湘电重型装备公司正式签订了百吨级自卸车电能替代研究与应用项目合同,标志着世界首台百吨级纯电动矿用自卸车研发工作正式启动。该项目通过高效集成纯电动动力系统、电驱动控制系统、能量管理系统、充电系统以及其他配套系统,取代传统矿用自卸车燃油动力系统;采用插电式充电方式,在满电情况下可实现重载108吨连续作业8小时,最大爬坡度可达到17度。与同吨位传统自卸车相比,纯电动自卸车具有零排放、噪声小、低故障率等显著优势,作业效率可提升15%,寿命周期运营成本可降低15%以上,预计每辆车每年可减少二氧化碳排放量2700吨。

百吨级自卸车电能替代研究与应用项目启动

10、全国首台柴油机单轨吊无人驾驶机车在淮北矿业集团杨柳矿试验成功

7 月,全国首台柴油机单轨吊无人驾驶机车在安徽淮北矿业集团杨柳矿试验成功。今年以来,杨柳矿积极推广应用柴油机单轨吊新技术、新工艺、新装备,针对井下巷道条件,积极研究井下柴油机单轨吊无人驾驶技术。这一技术的应用在国内尚属首例。此次成功试运转的柴油机单轨吊无人驾驶机车的地点在杨柳矿井底乘人车场至西翼乘人车场,路线长1040米。该技术为进一步建设完善杨柳矿柴油机单轨吊全矿井网络化运输和智能物料配送打下了坚实基础,为淮北矿业集团综合自动化、智能化系统的研究提供了技术支撑。

杨柳矿单轨吊无人驾驶运输设备

13956438515 :安全生产.

13855477065 :

13592344462 :培训是员工最大的福利,安全是员工最大的效益。

sy-gj :科技创造未来!

zn0014 :科技引领潮流