采煤工作面破碎顶板控制技术

-

- 发表于:2020-07-13 浏览量: 4111 来源: 未知

某煤矿为井田地形条件,受区域岩性与地质构造控制, 地势平坦,且井田构造为中等偏复杂,内部小挠曲、揉皱和 断层发育明显。矿井开采煤层厚度为 2.68m,直接顶岩性主 要为粉砂质泥岩和粉砂岩,抗压强度为 58.6MPa-65MPa, 且煤层底板为粉砂质泥岩和黏土岩。采煤工作面会受到地质 构造影响,且均为揭露断层构造,褶曲与断层周边的顶板破 碎冒落,对工作面回采作业的影响比较大。该煤矿为煤与瓦 斯突出矿井,断层周边瓦斯存储异常。工作面若没有合理控 制顶板,将会引发冒顶问题,严重威胁矿井生产安全性。

1 工作面顶板控制的影响因素

1.1 地质条件

煤炭与围岩节理、强度以及褶曲地质构造,会对断层顶 板稳定性造成严重影响。在工作面持续开采过程中,会破坏 煤层和围岩的稳定力学结构。顶板应力会不断向底板释放。 当煤层强度比较低,顶板岩层压力不能全部释放到底板,此 时就会出现顶板破碎问题。当岩层裂隙发育,且强度比较低 时,岩层受力后会出现冒落和破碎等情况。当工作面出现断 层情况时,则会加剧工作面褶曲与断层地质构造带发育,导 致周边岩石破碎,从而引发顶板冒落情况。

1.2 支架初撑力和支护状态

采煤工作面在回采过程中,因为多种原因会导致支架拉 移后升架不稳定,无法满足初级支撑力要求,则无法及时有 效支撑顶板,此时就会导致顶板破碎。当地质条件比较复杂 时,工作面起伏比较大,极易导致工作人员无法控制伪倾角, 从而导致工作面输送机滑动,支架与工作面不垂直,且支架 之间为错茬情况,因此无法在同一个平面内支撑顶板,对支 架的支护状态造成较大影响。当支架倾斜时,会使顶梁接触 到顶板线,从而缩小支护面积,引发顶板破碎[1]。

1.3 支架端面距

在工作面持续开采过程中,极易导致顶班起伏和破碎影 响,出现严重的咬架和歪斜情况。在仰采时,当工作提幅 度比较大时,就会导致支架向后翻仰,从而加大端面距。当 煤层过于松软时,就进一步加大端面距。当支架前方悬顶年 面积比较大时,就会导致顶班破碎,从而增加控制难度。

1.4 推进速度

工作面推进速度与顶班控制效果之间存在关联性,当推 进速度比较快时,则周期来压对其造成的影响比较小,能够 明显加强顶班控制效果;当工作面推进速度比较慢时,周期 来压力会对其造成比较大影响,压力会不断逼近工作面煤壁 前方,从而导致煤壁片帮,加大端面距,导致前方顶班破碎,影响顶班控制效果。

2 工作面顶板控制的有效措施

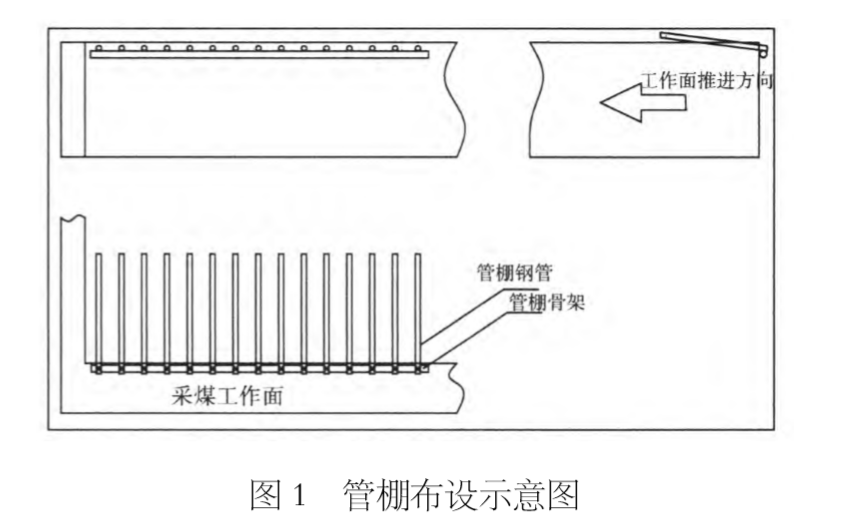

2.1 合理应用超前管棚支护技术

该项支护技术是在工作面煤层顶板暴露前,在煤壁中打 入钢管,确保工作面煤层与顶部形成金属骨架。这样即使工 作面前方顶板由于割煤导致暴露,也会借助于金属骨架的作 用,对围岩变形进行控制。此外,通过应用金属骨架还能够 对顶板悬浮岩下降起到抑制效果,避免直接顶由于失稳和变 形而滑落。顶板围岩发生严重破碎问题时,碎矸石会随着开 采作业而冒落,然而通过应用管棚支护技术,能够阻挡矸石 下落。在大块被阻挡后,破碎岩石能够填充大块的间隙,形 成新的顶板。通过此种控制技术可以避免移架时,矸石继续 冒落,导致工作面漏冒。工作面支架接顶密实之后,支架会 开始承担采动空间的顶板压力,避免煤壁出现片帮问题,以 此降低工作面冒顶事故发生率[2]。下图为管棚布设示意图。

2.2 支架选型

当煤层顶板处于失稳状态时,应当尽量选择支架主梁为 主的支架。采煤机推进之后将支架进行前移,支架刚暴露的 顶板,能够明显缩小端面距。当煤壁发生炸帮情况时,则需 要在采煤机前拉架,并且将支架前梁移动到煤帮。这样就能 够实现超前支护,有效管理破碎顶板。

2.3 顶板铺设金属网

若破碎顶板处于顶梁上方时就存在明显破碎情况,且顶 梁下部形成厚度不均匀的浮矸石层。在移动支架时,浮动矸 石层会从端面和支架间隙漏下,此时就会扩大端面冒顶。通 过将金属网铺设在顶板位置,可以促使破碎顶板形成整体, 以此改善顶板。一般来说,顶部金属网需要铺设两层,以此 加强顶板破碎管理。还能够避免支架之间、端面出现矸石下 漏情况,有效改善顶板和钉梁的接触状态。其次,还有助于 加强围岩刚度和平均支护强度,避免煤壁发生片帮问题,减 少片帮深度[3]。

2.4 常压擦顶移动支架

当工作面应用合理操作程度进行支架升降和移动时,将 无法确保破碎顶板的完整性,此时就需要应用常压擦顶移动 支架技术。在移动支架时,首先应当启动千斤顶,之后再进 行卸载。这样能够确保顶板与梁之间维持恒定支撑阻力,还 能够确保支架带压前移。通过应用常压擦顶移动支架技术, 能够避免顶板出现松动情况,还能够对顶板进行控制。

2.5 安装初撑力保证阀

在人工进行支架移动时,为了加快支架移动速度,常常 会因为供液时间短、支架初撑力无法满足额定初撑力。当安 装初撑力保证阀之后,及时控制操作手把,也能够确保支架 持续增压,直至满足额定初撑力之后,才会停止供液[4]。

2.6 提前注射加固材料

在工作面开采过程中,必须详细了解和掌握开采工作面 的顶板构造和地质条件:①开采工作面上层是否存在保护煤 柱的应力集中区域;②围岩与煤层之间是否存在断层、冲刷、 裂隙和陷落柱等地质构造情况进行勘察;③复合型顶板煤层 的结构和层里关系。联合上述因素,对工作面顶板破碎情况 进行观察。在工作面不能开采时,应当及时注射马丽散对顶 板进行硬化处理,以此对顶板大面积坍塌进行控制,确保工 作面生产安全性。此外,注浆段必须控制在距离煤壁 3m 以 内位置,并且需要按照工作面和顶板情况进行注浆,对注浆 参数进行控制。在注浆固化顶煤时,必须合理掌握顶煤厚度, 并且控制周期来压时间,可以适当增加注浆剂量。

3 应用效果分析

由于煤层赋存地质条件比较复杂,且存在较多地质构 造,煤炭与围岩的发育等都会导致开采工作面顶板破碎,从而引发端面冒顶问题。因此在生产过程中,必须分析采煤工 作面破碎的原因。该煤矿区域通过应用破碎顶板控制技术, 明显降低了顶板安全事故发生率,以此实现开采工作面破碎 顶板安全生产,明显提升了管理与控制水平,为煤矿企业带 来了较大的经济效益[5]。 4 结束语 综上所述,工作面开采过程中,必须积极预防顶板破碎 情况,以此促进推进速度,加强支护压力。工作面在遭遇到 地质构造所致顶板破碎问题时,应当注重开采设备的合理运 行,并且通过应用超前管棚支护技术、支架选型、顶板铺设 金属网、常压擦顶移动支架、安装初撑力保证阀、提前注射 加固材料等措施,加强顶板破碎的控制效果,确保工作面开 采作业的安全性,增加煤矿企业的经济效益。

参考文献:

[1]李开武.综采“孤岛”工作面破碎顶板的控制及移架 方法[J].建筑工程技术与设计,2018,25(25):93-93.

[2]冯超,李广洲,王军伟,崔青原.变基床系数条件下充 填采煤工作面顶板力学机制分析[J].煤矿安全,2019,50(04): 213-217.

[3]丛龙峰.新三矿 162601 工作面超前注浆加固技术研 究与应用[J].中小企业管理与科技(上旬刊),2018(02):183 -184.

[4]蔡朝伟,王永杰.悬移支架配采煤机工作面破碎顶板 控制技术研究[J].内蒙古煤炭经济,2012(12):65+80.

[5]李向利.掘进工作面巷道过火成岩段围岩压力及变 形规律分析[J].能源技术与管理,2019,44(2):97-98.

作者简介: 丘富旺(1988-),男,福建龙岩人,本科,工程师,从 事煤矿采掘技术及管理工作。

15956681433 :学习到了!

JMJTWWH :讲的不错

15955472969 :坚持创新发展